إن اختيار المواد التي سيتم استخدامها من بين مجموعة متنوعة من المواد هو عمل مقيد بالعديد من العوامل. لذلك، تعد كيفية اختيار مادة الأجزاء جزءًا مهمًا من تصميم الأجزاء. مبدأ اختيار مواد الأجزاء الميكانيكية هو: يجب أن تلبي المواد المطلوبة متطلبات استخدام الأجزاء ولدينا تكنولوجيا جيدة والاقتصاد.

متطلبات استخدام الأجزاء الميكانيكية هي كما يلي:

1) ظروف العمل وظروف تحميل الأجزاء والمتطلبات لتجنب أشكال الفشل المقابلة.

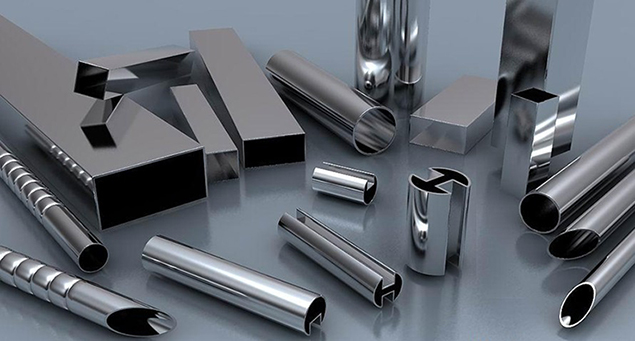

تشير حالة العمل إلى الخصائص البيئية ودرجة حرارة العمل ودرجة الاحتكاك وتآكل الأجزاء. الأجزاء التي تعمل في بيئة حارة ورطبة أو الوسائط المسببة للتآكل، يجب أن تتمتع موادها بمقاومة جيدة للصدأ والتآكل، وفي هذه الحالة، يمكن أولاً التفكير في الاستخدام من الفولاذ المقاوم للصدأ وسبائك النحاس. إن تأثير درجة حرارة العمل على اختيار المواد له جانبان رئيسيان: من ناحية، من الضروري مراعاة أن معامل التمدد الخطي لمواد الجزأين اللذين يتعاونان مع بعضهما البعض لا ينبغي أن يختلفا أيضًا كثيرًا، حتى لا ينتج عنها إجهاد حراري مفرط أو فضفاض عند تغير درجة الحرارة؛ ومن ناحية أخرى، ينبغي أيضًا مراعاة تغيير الخواص الميكانيكية للمواد مع درجة الحرارة. الأجزاء التي تعمل تحت الاحتكاك المنزلق، لتحسين صلابة السطح، في من أجل تعزيز مقاومة التآكل، ينبغي اختيار مناسبة للمعالجة السطحية للفولاذ المتصلب والفولاذ المكربن والفولاذ النتريد وأنواع أخرى أو اختيار تقليل الاحتكاك ومقاومة التآكل للمواد الجيدة.

تشير حالة الحمل إلى حجم وطبيعة الحمل والضغط على الجزء. المواد الهشة من حيث المبدأ مناسبة فقط لتصنيع الأجزاء التي تعمل تحت أحمال ثابتة؛ وفي حالة التأثير، يجب استخدام المواد البلاستيكية كمادة رئيسية؛ يجب أن يختار سطح أجزاء الضغط الأكبر الملامسة المعالجة السطحية للمواد، مثل الفولاذ المتصلب السطحي؛ بالنسبة للأجزاء المعرضة للإجهاد، يجب اختيار مواد مقاومة للتعب؛ بالنسبة للأجزاء الواقعة تحت حمل الصدمات، يجب اختيار مواد ذات صلابة عالية التأثير ؛ بالنسبة للحجم الذي يعتمد على القوة وحجم الأجزاء وجودتها محدودان، يجب اختيار مواد عالية القوة؛ بالنسبة للأجزاء التي تعتمد أبعادها على الصلابة، يجب اختيار المواد ذات المعامل المرنة الكبيرة.

بشكل عام، يمكن تحسين وتحسين خصائص المواد المعدنية عن طريق المعالجة الحرارية.لذلك، من الضروري الاستفادة الكاملة من وسائل المعالجة الحرارية لتطوير إمكانات المواد. بالنسبة للفولاذ المشكل الأكثر استخدامًا، يمكن الحصول على الفراغ ذو الخواص الميكانيكية المختلفة بسبب اختلاف درجة حرارة التقسية. كلما زادت درجة التقسية درجة الحرارة، كلما انخفضت صلابة المادة وصلابتها، وكانت اللدونة أفضل. لذلك، عند اختيار مجموعة متنوعة من المواد، يجب النص على مواصفات المعالجة الحرارية في نفس الوقت، والإشارة إليها في الرسم.

2) القيود المفروضة على حجم ونوعية الأجزاء.

حجم الأجزاء وجودة الحجم وتنوع المواد وطريقة التصنيع الفارغة. لا يمكن أن يقتصر إنتاج الصب الفارغ بشكل عام على الحجم والحجم الشامل؛ في إنتاج تزوير فارغ، من الضروري الانتباه إلى القدرة الإنتاجية للتزوير الآلات والمعدات. بالإضافة إلى ذلك، يجب أن يكون حجم الأجزاء وجودة الحجم ونسبة وزن المادة، قدر الإمكان لاختيار نسبة الوزن القوية للمواد الكبيرة، من أجل تقليل حجم وجودة الأجزاء.

3) أهمية الأجزاء في الآلة بأكملها ومكوناتها.

4) متطلبات خاصة أخرى (مثل العزل والمغناطيسية وغيرها).

المتطلبات التكنولوجية

المتطلبات التكنولوجية

من أجل جعل الأجزاء سهلة التصنيع، يجب مراعاة تعقيد هيكل الأجزاء وحجمها ونوعها الفارغ عند اختيار المواد. بالنسبة للأجزاء ذات الشكل المعقد والحجم الكبير، إذا تم أخذ صب الفراغ في الاعتبار، فيجب تحديد أداء صب جيد؛ إذا كان يتم أخذ اللحام في الاعتبار، ويجب اختيار الفولاذ منخفض الكربون مع أداء لحام جيد. بالنسبة للشكل البسيط، الحجم الصغير، مجموعة كبيرة من الأجزاء، مناسبة للختم وتزوير القوالب، يجب اختيار مواد بلاستيكية جيدة. بالنسبة للأجزاء التي تحتاج إلى معالجة حرارية، يجب أن تتمتع المادة بأداء جيد للمعالجة الحرارية. بالإضافة إلى ذلك، ينبغي أيضًا مراعاة قابلية تشغيل المادة نفسها وقابلية التشغيل بعد المعالجة الحرارية.

المتطلبات الاقتصادية

المتطلبات الاقتصادية

1) السعر النسبي للمادة نفسها

في إطار فرضية تلبية متطلبات الاستخدام، ينبغي اختيار المواد منخفضة التكلفة قدر الإمكان. وهذا مهم بشكل خاص للأجزاء المصنعة بكميات كبيرة.

2) مصاريف تجهيز المواد

عندما لا تكون جودة الجزء كبيرة وكمية المعالجة كبيرة، فإن تكلفة المعالجة ستمثل نسبة كبيرة من التكلفة الإجمالية للجزء. على الرغم من أن الحديد الزهر أرخص من الألواح الفولاذية، إلا أن اللحام المصبوب يكون أكثر تكلفة الحديد بدلاً من الألواح الفولاذية لبعض أجزاء الصندوق الفردية أو الصغيرة الحجم لأن الأخير يوفر تكلفة تصنيع القالب.

3) حفظ المواد

من أجل الحفاظ على المواد، يمكن استخدام المعالجة الحرارية أو تقوية السطح (التقطيع بالرصاص، والدحرجة، وما إلى ذلك) لإفساح المجال كاملاً واستخدام الخواص الميكانيكية المحتملة للمواد؛ طلاء السطح (طلاء الكروم، طلاء النحاس، السواد، الأزرق، وما إلى ذلك) يمكن استخدامه أيضًا لتقليل درجة التآكل والتآكل، وإطالة عمر خدمة الأجزاء.

4) معدل الاستفادة من المواد

من أجل تحسين معدل استخدام المواد، لا يمكن استخدام أي قطع أو قطع أقل، مثل تزوير القوالب، وصب الاستثمار، والختم، وما إلى ذلك، والتي لا يمكنها فقط تحسين معدل استخدام المواد، ولكن أيضًا تقليل ساعات العمل قطع.

5) حفظ المواد القيمة

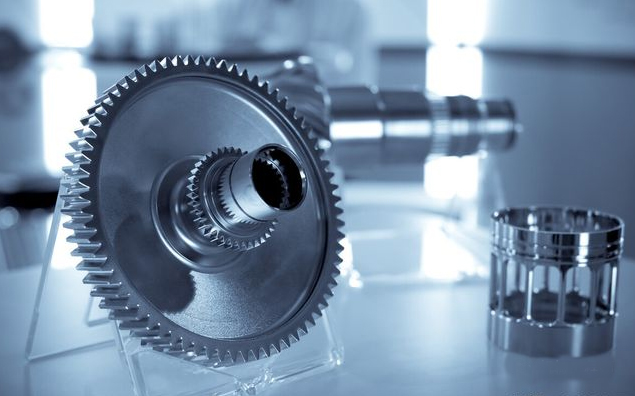

من خلال استخدام الهيكل المركب، يمكن توفير سعر المواد الأعلى، مثل حلقة التروس الدودية ذات الهيكل المدمج مع تقليل الاحتكاك الجيد ولكن برونز القصدير باهظ الثمن، وقلب العجلة مصنوع من الحديد الزهر الرخيص.

6) حفظ المواد النادرة

في هذا الصدد، يمكن استخدام سبائك الفولاذ المنغنيز والبورون ذات الموارد الوفيرة في الصين لاستبدال سبائك الفولاذ الكروم والنيكل بموارد أقل، ويمكن استخدام برونز الألومنيوم ليحل محل برونز القصدير.

7) توريد المواد

عند اختيار المواد، يجب اختيار المواد المتاحة محليًا وسهلة التوريد، من أجل تقليل تكلفة الشراء والنقل والتخزين؛ من أصناف المواد المبسطة من منظور العرض والتخزين، لإنتاج دفعة صغيرة من الأجزاء، ينبغي تقليل قدر الإمكان على نفس الجهاز استخدام أصناف المواد والمواصفات، من أجل تبسيط العرض والإدارة، وفي عملية التصنيع والمعالجة الحرارية أسهل بكثير لإتقان طريقة التشغيل الأكثر معقولية، وبالتالي تحسين جودة التصنيع، وتقليل الخردة، وتحسين إنتاجية العمل.

وقت النشر: 22 فبراير 2022